Con l’intelligenza artificiale sempre più preciso il quadro dell’aspettativa di vita delle batterie

Fresca di pubblicazione una ricerca di scienziati di MIT, Stanford e Toyota Research Institute che sono riusciti a predire con cura la vita utile delle batterie già dai primi cicli di carica e scarica

Una ricerca appena pubblicata sulla rivista scientifica Nature Energy da scienziati del Massachusetts Institute of Technology, dell’università di Stanford e del Toyota Research Institute sottolinea come la combinazione di un’ampia mole di dati sperimentali e tecniche di intelligenza artificiale sia in grado di predire in modo accurato la vita utile di batterie agli ioni di litio molto prima che la loro capacità inizi ad affievolirsi.

Dopo che i ricercatori hanno addestrato il loro modello di machine learning facendogli “assorbire” alcune centinaia di milioni di data point, l’algoritmo è stato in grado di predire quanti cicli ciascuna batteria sarebbe stato in grado di affrontare, in base al decadimento del voltaggio e ad alcuni altri fattori dei cicli iniziali.

Le predizioni hanno avuto uno scostamento entro il 9% della reale aspettativa di vita delle batterie. L’algoritmo è stato messo alla prova anche partendo dai dati dei soli primi cinque cicli di carica e scarica per identificare aspettative di vita più o meno lunghe delle celle. In questo caso le previsioni sono risultate corrette nel 95% dei casi.

Il metodo basato sul machine learning, per il quale è stato richiesto un brevetto, potrebbe velocizzare le fasi di progettazione delle nuove batterie e ridurre il tempo ed i costi di passaggio alla produzione, in particolare avendo ragione di un ben noto collo di bottiglia, sottolineato da uno degli autori del paper, Peter Attia di Stanford: “il metodo standard di sottoporre a test nuovi tipi di batterie è caricare e scaricare le celle fino all’esaurimento. Dal momento che le batterie hanno una vita lunga, questo processo può comportare molti mesi e anche anni”.

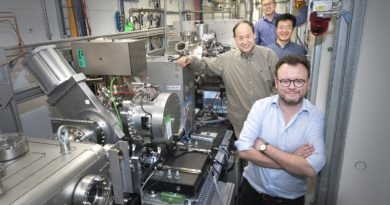

Lo staff di Stanford (nella foto di apertura) guidato da William Chueh ha condotto gli esperimenti sulle batterie, il team MIT guidato da Richard Braatz si è occupato della parte incentrata sul machine learning. Il TRI, che ha un programma denominato Accelerated Materials Design and Discovery ha partecipato con Muratahan Aykol e Patrick Herring. Esperti di big data e di sviluppo delle batterie, hanno contribuito a indirizzare efficacemente i flussi di informazioni tra le varie componenti della ricerca.

Un obiettivo in particolare era identificare i modi migliori per facilitare la ricarica ultra-rapida delle batterie. Nello sviluppo di nuove celle spesso emergono conflitti e trade-off tra le qualità e gli svantaggi delle varie soluzioni: meccanismi utili alla ricarica rapida oppure ad aumentare la potenza a volte finiscono, oltre ad aumentare i costi, con l’abbreviare la vita utile.

Per generare un adeguato arsenale di dati, i ricercatori hanno caricato e scaricato 124 celle cilindriche litio-ferro-fosfato prodotte da A123Systems (un tipo usato anche in alcuni modelli di auto ibride plug-in) fino a portarle al termine della vita utile nell’impiego automotive, inteso come perdita di capacità del 20%. Il traguardo più importante era identificare informazioni essenziali per predire la vita di una batteria fin dai primi cicli di carica e scarica.

“I progressi nella potenza computazionale e nella generazione di dati hanno recentemente consentito al machine learning di far accelerare l’avanzamento di una molteplicità di compiti, e tra questi la predizione delle proprietà dei materiali”, ha commentato Braatz. “Qui i nostri risultati mostrano come possiamo predire il comportamento di sistemi complessi molto in là nel futuro”.

In genere la capacità delle batterie agli ioni di litio è stabile fino a quando non cala con una imprevedibilità che assilla tutti gli utilizzatori di strumenti di elettronica. Nel progetto in questione le batterie sono durate tra i 150 ed i 2.300 cicli, una forchetta che in parte è dovuta alla grande differenza in alcuni metodi di ricarica veloce impiegati.

I risultati saranno integrati in modelli che serviranno ad ottimizzare le procedure di ricarica portandole fino a soli dieci minuti, secondo i ricercatori, grazie all’accelerazione del tempo di ricerca e di sviluppo condotto mediante l’applicazione di machine learning.

Secondo chi ha firmato lo studio l’abbreviazione dei passi di validazione può valere anche per confermare l’efficacia di nuove chimiche, e per la lunga fase della manifattura nota come “formazione”. Inoltre identificare la vita utile dei vari tipi di batterie potrebbe facilitare le fasi di uso stazionario seguente a quello più stressante di tipo veicolare.

“Con tutto il tempo e denaro speso nello sviluppo delle batterie, il progresso si misura ancora a decadi” ha detto il co-autore Herring. “In questo lavoro stiamo riducendo una delle fasi più dispendiose dal punto di vista del tempo, i test delle batterie, di un ordine di grandezza”.